テクノロジー

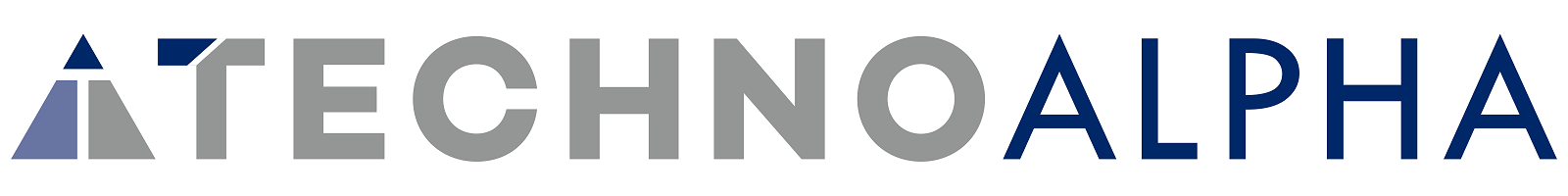

Piezotechデバイス作成フロー

Piezotech®デバイスを作成する場合のプロセスフローは下図の通りです。

上記作成フロー図内のプロセス、手段を選択・クリックすることで必要資料を閲覧できます。

Piezotech®の製品はパウダー、インク、フィルムがあります。

パウダーを出発原料として、それを有機溶媒に溶解してインクを作ります。このインクを使って印刷、塗工などの方法で製膜、乾燥、アニーリングを行い、フィルムもしくはパターン化された回路を作成します。Piezotech®製品としては各種インクをご準備していますので、印刷・製膜方法に合わせて、選定することで手間を省くことができます。

枚葉やロールで作成されたフィルムは電極として表裏に金属層を形成します。この電極を使って、ポーリング(分極作業)を行ったり、デバイスとして使える状態にしたりします。なお、Piezotech®フィルムとしては、ポーリング有無、電極有無が選択できます。このフィルムは切断して適当な大きさにカットしても使用可能です。ピエゾ素子としての性能の測定はこの電極を使って回路と接続して実施します。

Piezotech®の最大の特長は印刷により、デバイスを作り込むことができる点です。上記フローで製膜方法としてパターンを印刷することで、フィルムではなく「回路」を直接成形することが可能です。手順は全く同じですが、電極のつけ方が蒸着ではなく印刷に変わります。

ドキュメンテーション

Piezotech®はスクリーン印刷、インクジェットなどの大半の印刷プロセスに適合します。世界の企業、大学、研究機関と協力し製品化、プロセスフロー開発を推進しております。その一部の資料・ドキュメントを下記に紹介させていただきます。Piezotech®のインク化、印刷、分極処理、電気特性評価まで網羅しております。

インク作成

How to formulate

Piezotech®は通常、有機溶媒に粉末を溶解し、インク化し印刷をすることでデバイス化します。使用できる有機溶媒の種類とインク化プロセス(ラボ用)の説明資料です。

How to formulate

インクの印刷・塗工

Ink process guide

Piezotech®のインクを用いて、製膜する際の条件例、分極方法、性能例を示した資料です。FC Ink H(スピンコート、ソルベントキャスティング)、FC Ink L(スピンコート)及びInk

P(スクリーン印刷)の製膜化の条件などの例を記載しています。

Piezotech FC Ink"H" process guide

Piezotech FC Ink"L" process guide

Piezotech FC Ink"P" process guide

乾燥、アニール

Thermal treatment guide

製膜後のアニーリング条件についての考え方、アニーリング温度の例を記載しています。

Thermal treatment guide

ポーリング(FCのみ実施)

How to pole

分極の考え方と分極方法について、記載しています。

How to pole

電極接続/切断

How to connect/ to cut

Piezotech®フィルムの電極接続の解説、フィルムの切り方(カット方法)を記載しています。

How to connect/ to cut

耐久性試験

FC20で作成したセンサの曲げ、高温多湿などの環境下での性能、劣化の検証結果を紹介しております。

FC20センサの耐久試験結果

計測(測定)

How to measure

圧電素子を作成し、それを使った測定方法の解説及び簡単な原理と回路図を記載しています。

How to measure

計測(変形量)

Calculations

単純な圧電素子に電圧(電界)を印加した際、変形量の推定計算方法と、変形を加えた際に生じる電圧レベルを算出する例を記載しています。

Calculations

その他

Piezotech® Outline

Piezotech®の概要をまとめた資料です。FC及びRTシリーズのグレード一覧、インクのグレードの一覧、FC、RTの各グレードでどんなアプリケーションに適しているかを記載しています。

Piezotech® Outline

Piezotech® Processing Guide(FC Ink P)

この資料は材料の特徴、基材、電極、印刷、乾燥、アニール処理、分極、性能評価までPiezotech®デバイスの作製の全体像を理解するのに最適な資料です。

Piezotech® Processing Guide(FC Ink P)

Piezotech® Film

ピエゾ効果の研究の歴史、PVDF系ピエゾ材料のフィルム製品のアプリケーション例と物性表を記載しています。

Piezotech® Film

FAQ

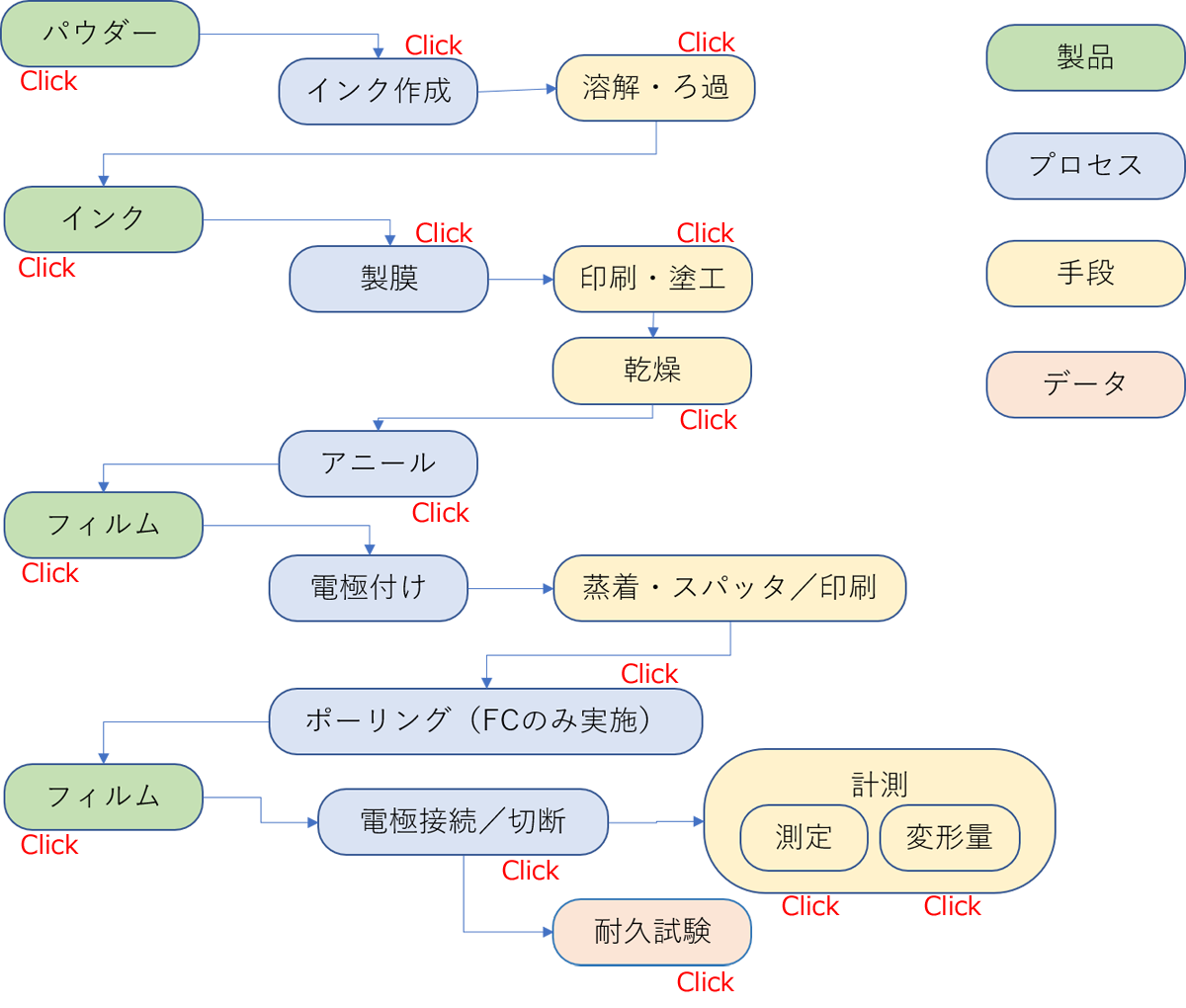

Piezotech®とはフランスの大手化学メーカであるアルケマ(ARKEMA)グループのPiezotech®社が開発・製造し、アルケマ社が販売する、PVDF系強誘電性ポリマー(パウダー)とそのインク、フィルム製品です。物質としてはPVDF(ポリフッ化ビニリデン)系の強誘電性(Ferro electricity)及び電歪効果(Electrostrictive effect)を示すフッ素樹脂材料です。

強誘電性とは誘電体の一種で、外部電場が存在しなくても電気双極子が整列している構造をしており、かつその整列した双極子の方向を電場によって変化させることができる物性を指します。

強誘電性を持つ材料は、必ず焦電性と圧電性を発現します。

機械的な入力を電圧に変換する性能です。また、電界の中に置かれると機械的な変形を起こします。これは結晶内の電気的な偏りに起因して生じます。機械的な変形は、圧力、応力、熱膨張、引張や曲げによって生じますが、その変形を電圧として検出できる機能が「圧電性」です。これにより、圧力や変位を電圧として感知することができるデバイス作成が可能です。

また、電場の変化によってそれに応じた変形を起こすため、スピーカーやハプティクス機器が製造できます。

温度変化によって誘電体の分極(表面電荷)が変化する現象です。温度によって結晶の形状や寸法が変化し、その結果として結晶内の電気的な偏りが変化することがその理由です。温度の変化は通常の熱(体温など)だけではなく赤外線、可視光などでも温度変化が起きれば、表面電荷の変化が起こり、電圧となって観測されます。

材料に電界を加えることにより、その材料に機械的歪みを発生する効果(Electrostrictive effect)です。つまり電界中に置かれた材料が変形し、その動きを機械的な駆動力とすることでアクチュエータやハプティクス材料として使用できます。電界を取り除くとおおよそ元の形状に戻ることが観測されます。Piezotech®ではこのような性質のある材料をRelaxer(リラクサ)と呼んでいます。

Piezotech®はパウダー(粉末)として製造されています。このパウダーを特定の溶剤に溶解したものがPiezotech® INK(印刷用インク)です。このインクをキャスト、印刷(スクリーン、フレキソ、インクジェットなど)、コーティング(スピンコートなど)を使って、フィルム状に製膜加工できます。Piezotech® Filmは製膜された後に、アニーリング、分極処理(FCのみ)、電極付け処理を行って販売されています。

Piezotech® INKを使用することでプリンテッドエレクトロニクスへの適用が可能です。自らPiezotech®

Powderを特定の有機溶媒に溶解しインクとして用いることも可能です。

樹脂系の材料のため、印刷との相性も良く、適正な溶剤、粘度、濃度を設定してやることで広範な印刷方法にも対応できます。

Piezotech®は熱可塑性樹脂であるPVDF(ポリフッ化ビニリデン)系樹脂材料のため、熱可塑性樹脂の加工方法はほぼすべて適応します。(その加工方法が適正かどうかは別です)。例えば、押出成形、射出成形、溶融キャスト、溶剤キャスト、印刷などです。

特徴はフッ素系樹脂であるにも関わらず、Piezotech®を溶解できる有機溶剤が有り、インク化が可能なことです。インクを作成し、印刷に適用することから「プリンテッド・エレクトロニクス対応材料」として、これまでのセラミック系強誘電性材料では困難であった印刷での「センサ」や「アクチュエータ」などのデバイス製造が可能です。

多くの場合、パウダーを有機溶媒に溶解しインクを作成して、溶液キャストしてフィルム、印刷回路としてデバイスを作成します。もしくは、Piezotech®はPVDF系の熱可塑性樹脂のため、通常の熱可塑性樹脂で行う加工方法も適応します。

つまり熱溶融させ押出成形でフィルムを作成することも可能です。また、作成されたフィルムを切断、張り付けなどの加工を行い、デバイス化も対応可能です。

例えば、一般的な下記のような印刷方法が適用可能です。

<スクリーン印刷>

ナイロン、テトロン、ステンレスなどの織物(スクリーン)にレジストでパターンを形成し、インキをスクリーンの開口部から押し出し印刷する方式です。比較的複雑な形状に対しても印刷可能で、連続的に印刷することができ、量産にも向いています。スクリーン印刷機は卓上から量産機まで多くの装置が販売されています。パターン印刷が可能なため、回路を描く場合にも向いています。

膜厚はスクリーンの材質やインク(溶液)の濃度でコントロールできます。Piezotech®

INKにスクリーン印刷に適したグレードがあり、それを使用するのも一つの選択肢です。

<インクジェット>

パソコン用のプリンタと同様の技術を使い、ヘッドからインクをドット状に吐出し、目的の回路を印字しデザイン自由度の高い極めて薄いピエゾ素子を基材上に作ることができます。

Piezotech®

INKにはインクジェット用グレードも準備されています。他に、フレキソ印刷、オフセット印刷などの対応も可能です。また、塗工によりPiezotech®

INKをフィルム状に加工する際、バーコーター(ブレードコーター)、ダイコーター、スピンコーターなども使用可能です。

各印刷、製膜条件は下記をご参考にしてください。

Piezotech FC INK

H(スピンコーティング、ソルベントキャスティング)プロセスガイド

Piezotech FC INK

P(スクリーン印刷)プロセスガイド

Piezotech® INKはPiezotech® Powderを特定の溶媒に溶解したものです。つまりPowderを溶剤に溶解することでインクは自作可能です。ただし、Piezotech®の印刷は非常に薄い製膜(数μm~50μm)を行うことになるため、異物(サブミクロンサイズ~)の混入によりポーリング時、および使用時に異物起因の絶縁破壊を起こすことが懸念されます。溶解はクリーンルーム若しくは完全密閉された環境下で行い、使用する有機溶媒も孔径がサブミクロンオーダーのフィルター(例:Millipore AN1.2 目開き0.6μm)などでろ過を行ってから溶解に供し、できあがったインクも同様のフィルターを使用してろ過する必要があります。フィルターは使用溶媒に対して十分な耐薬品性を有するフィルターを選定下さい。

製膜(印刷)時の溶媒除去と乾燥は、使用するインクの有機溶媒と樹脂濃度によって適した方法を検討する必要があります。一般には沸点以下の蒸気分圧が大きな温度でじっくり溶媒除去を行うことを推奨しております。また、独立膜(フィルム)を完成した際、微量の溶媒が残留していることが多く、これを完全に除去するための「乾燥」をしっかりと行うことも重要です。乾燥は治具(枠状の金属板など)でフィルムを固定し、結晶化によるフィルム自体の収縮やそれに伴うしわの発生を防ぎます。

Piezotech®社ではフィルム状デバイスの製造にMEKを使用することが多いですが、その場合の溶媒除去条件(例)は下記を推奨しております。

膜厚20 μm、MEK溶液キャストの場合

温度:80℃

時間:4 時間

装置:オーブン(Piezotech社使用:memmert, Model UFE 600)

この条件で溶媒除去、乾燥後、結晶化を促進するために「アニール」を行います。

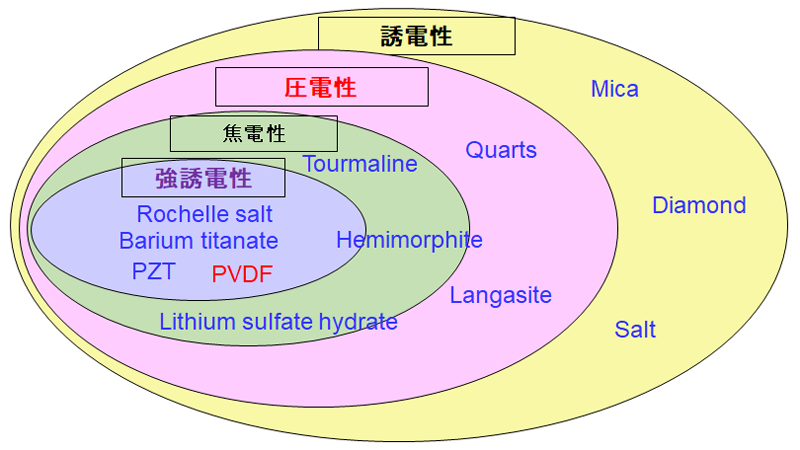

Piezotech®は溶剤除去、製膜後、アニールを行うことで結晶化しデバイスとして使用できます。アニール処理はフィルムを枠状の治具で固定し(収縮、しわ防止)処理を進めます。

基材を有する製膜法(印刷など)でフィルムを作成した場合、基材ごと乾燥、アニーリング処理を行います。この場合、基材が硬いものであれば一般に収縮しわ防止用治具は不必要です。

FCグレードの場合、アニーリングは融点とキュリー温度の中間温度で行います。

RTグレードの場合、キュリー温度はないことから、融点より15℃~20℃低い温度を目安にアニーリングを行います。

<Piezotech FC(膜厚20μmの場合)>

温度:125~135℃

時間:4時間(12分/μmが目安)

<Piezotech RT(膜厚20μmの場合)>

110~115℃

時間:4時間(12分/μmが目安)

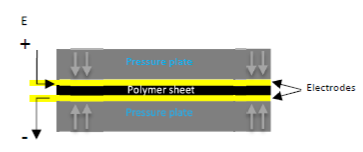

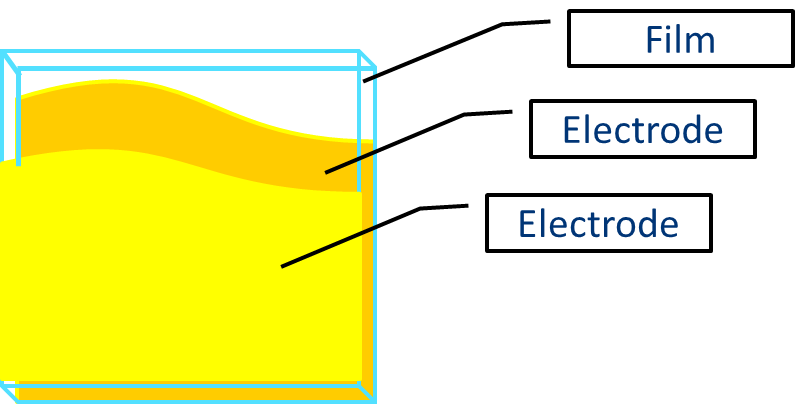

Piezotech®のポーリング(分極)を行うために、製膜しアニーリングを実施したPiezotech®の表裏に電極を形成します。この電極を使って膜に電圧(電界)をかけ、ポーリングを行います。

図 ポーリング用電極の設置例

電極は抵抗の低い導電体であれば、金属、カーボン、セラミックなどなんでもよく、通常は蒸着された金属、印刷された導電体(銀ナノインクなど)を使用します。

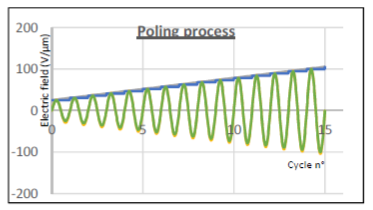

ポーリングは一定電圧をこの電極間に掛けることで製膜されたPiezotech®内部に電界を印加し、分極状態を作り出します。理想的にはサインカーブで電圧印加し、その電圧をサイクルごとに徐々に上げていき、規定電圧に達するまで行うことを推奨しています。

図 電圧印加イメージ

<使用機器>

- ファンクションジェネレータ(波形・周波数設定用)

- 高電圧電源(厚さ×100V程度の印加が可能で波形入力回路を持つものを推奨)

ポーリング時の電圧、サイクル数の条件例は下記の通りです。

<条件>

- 最大電圧に達するまでの繰り返し(サイクル)数:15回

- 周波数(サイクルスピード):0.5Hz(2秒で1サイクル)

- 波形:正弦波(サインカーブ)

- 印加最大電界:抗電界の2倍以上(>2Ec)

(100V/μm程度を目安として下さい)

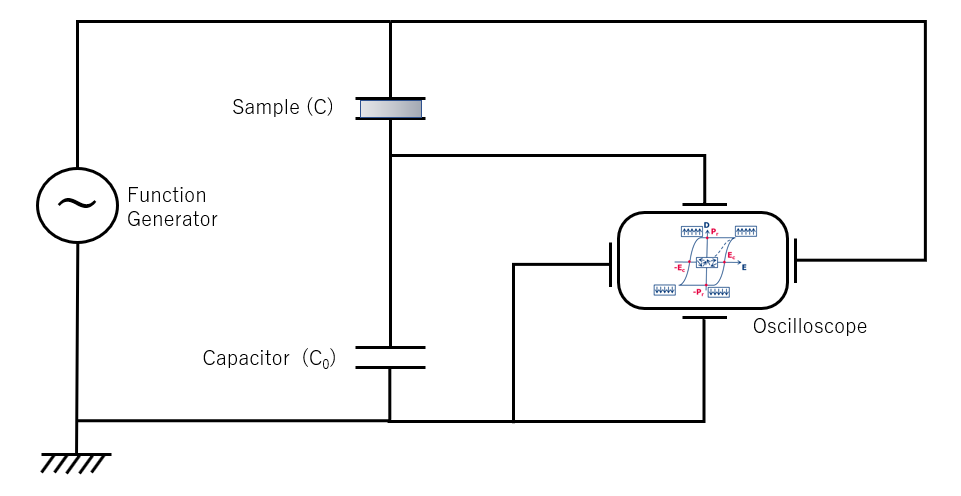

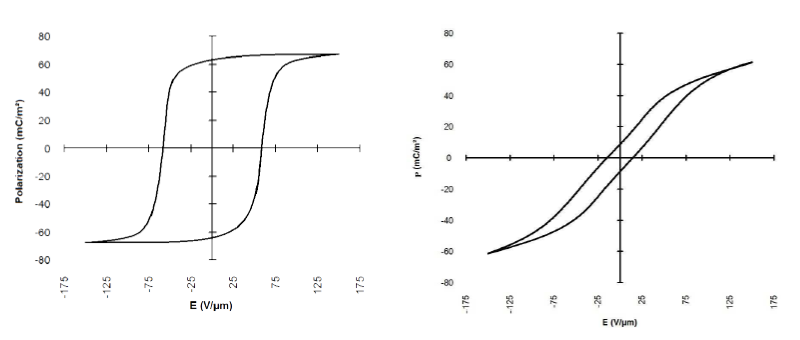

一般的に誘電体のヒステリシスカーブを記録し、分極状態を観察する手法です。オシロスコープ上にヒステリシスカーブを描かせるのはソーヤタワー回路を作成して行います。

図 ヒステリシスカーブ例

FCシリーズ(左図)、RTシリーズ(右図)

Piezotech® Filmは樹脂フィルムのため、切断しサイズを変えることができます。切断にはよく切れるカッター、鋏を使用することができます。

表面の蒸着電極の厚さは数ナノメートル程度で、直接短絡する危険はあまりありませんが、より鋭い刃を使うことで確実に短絡のリスクを減らすことができます。

可能です。Piezotech®はフッ素系樹脂なので通常の熱可塑性樹脂の加工方法を使用すればフィルム作成可能です。Piezotech社ではインクを作成し、それを溶液キャストによって製膜し、乾燥(溶媒の除去)を行うことでフィルムを作れます。

作成はFAQ「Piezotech®インクを使った印刷(製膜)方法を教えてください」 を参照下さい。

物質の組成が異なります。

Piezotech®

FCは、ポリフッ化ビニリデンと三フッ化エチレンのコポリマーです。「P(VDF-TrFE)」と記載されることもございます。Piezotech®

RTは、ポリフッ化ビニリデン・三フッ化エチレン・三フッ化一塩化エチレンもしくは一フッ化一塩化エチレンのターポリマーです。「P(VDF-TrFE-CTFE)」及び「P(VDF-TrFE-CFE)」と表記されます。

FCは強誘電性を有し、圧電・焦電センサや、スピーカー、有機半導体メモリなどに使われます。

RTは電界中で大きく変形するのでアクチュエータやハプティクスに使われるほか、樹脂材料として極めて大きな比誘電率を持ちます。

物性の比較はこちらをご参考にして下さい。

Piezotech® FC

Piezotech® RT

Piezotech® Powder(パウダー):50g

Piezotech® INK(インク):100g

Piezotech® Film: 1枚

Piezotech® FCで作成したセンサの圧電性を測定する方法については、センサの電極間の電圧を測定します。具体的な方法については以下のリンクをご参照下さい。

Piezotech® FC に電圧をかけた場合どれだけの変形を起こすかを計算する方法は下記リンクをご参照ください。

Piezotech® FC に機械的応力(圧力)をかけた場合に検出される電圧の計算方法は下記をご参考にしてください。

Piezotech®

FCの耐熱性は、圧電性を示すための分極が保持できるかどうかが使用温度上限の目安となります。つまりキュリー温度まで温度を上げると、分極が解けてしまい圧電性を失います。キュリー温度は樹脂材料の場合一般的にピーク温度が表示されることから、実際は10℃程度低い温度でも徐々に分極が解けてしまいます。分極が終わった後は、「キュリー温度-15℃」程度を上限温度と考えていただき、加工時、使用時ともにご注意ください。

キュリー温度の存在しないPiezotech® RTグレードは「融点-15℃」を上限温度と考えてください。

Piezotech®は強誘電、焦電、圧電材料である前にフッ素樹脂材料であり、製膜(印刷、フィルム作成)後はフッ素樹脂単体の「膜」となっています。つまりPiezotech®自体は非常に耐久性に優れた材料であることが期待されますが、一方で基材、電極、保護材などは有機物や金属が使われていることが多く、Piezotech®層よりも耐久性が低いことがあるので注意が必要です。Piezotech®の耐久性よりも一緒に使う材料で耐久性が決まることが多いことを念頭に置かなくてはなりません。

一般的な材料でPiezotech®のデバイスを作成し、耐久試験を行い、そのデバイスの機能が失われるかどうかをテストした結果をまとめたものが下記の表です。下記の通り、一般的な材料で作成したデバイスもかなり良好な耐久性を有していることが確認できます。

| Item | 条件 | 時間・回数 | 結果 |

| 曲げ耐久性試験 | 繰り返し曲げ | 400万回 | 劣化無し |

|---|---|---|---|

| 圧力耐久性試験 | 繰り返し加圧 | 250万回 | 劣化無し |

| 熱湯浸漬試験 | 99.9℃熱湯に浸漬 | 1時間 | 劣化無し |

| 熱衝撃試験 | -40℃/85℃(各30分) | 11日間 | 劣化無し |

| 高温試験 | 105℃ | 96時間 | 劣化無し |

| 高温高湿試験 | 85℃、湿度85% | 96時間 | 劣化無し |

| 高温高湿試験(長期) | 85℃、湿度85% | 1000時間 | 劣化無し |

グレードによって異なりますが、文献データではFC20:2271 m/s[1]、FC25:2400m/s[2]と記載されています。

参考文献:

[1]Or, Siu Wing, H. L. W. Chan, and C. L. Choy. "P (VDF-TrFE)

copolymer acoustic emission sensors." Sensors and Actuators A: Physical 80.3 (2000):

237-241.

[2]Takahashi, Sadayuki. "Properties and characteristics of P (VDF/TrFE)

transducers manufactured by a solution casting method for use in the MHz-range

ultrasound in air." Ultrasonics 52.3 (2012): 422-426.

センサ、フィルムスピーカー、アクチュエータ、ハプティクス、有機メモリ、有機TFTなどです。

具体的な使用用途例は「アプリケーション」を参考にしてください。

既存の用途だけではなく、圧電性、焦電性を応用した様々な用途開発を期待しています。

ECE

とは,電場によって物質内の電気双極子モーメントを制御し、それに伴いエントロピーの変化が生じ、その変化によって発熱・吸熱が起こる現象です。Piezotech®

RTの場合、電場を印加すると結晶の向きが揃い、その際に吸熱します。電場をなくすと結晶の向きがバラバラになり、熱を放散します。この変化を利用して対象物から熱を奪ったり、熱を与えたりすることで温度の制御を行うことが出来ます。

似たような現象を起こす代表的なデバイスとしてペルチェ素子が有名ですが、これは半導体と金属の接合による効果で、ECEとは根本的に異なるデバイスです。更にご興味がある方は下記文献をご参照ください。

- Neese, Bret, et al. "Large electrocaloric effect in ferroelectric polymers near room temperature." Science 321.5890 (2008): 821-823.

- Ma, Rujun, et al. "Highly efficient electrocaloric cooling with electrostatic actuation." Science 357.6356 (2017): 1130-1134.

その他

PVDF系強誘電性材料関連ページ

PVDF系強誘電性材料関連製品

お問い合わせ

製品やサービスについてのご質問・ご要望等ございましたら、下記のフォームにてお気軽にお問い合わせください。