システム構成

吐出装置のシステム構成を紹介いたします。

吐出装置のシステム構成としては、概要ページでのご紹介通り、大きく区分して、3つのユニットで構成されております。1.ディスペンサ部(ディスペンサ、ライン固定治具、吐出物検知システム)、2.タンク部、3.システムラック部です。

下記に基本構成及び各オプションの紹介をさせていただきます。

基本構成

ディスペンサ、タンク、ライン固定冶具、対象物・吐出物検知システム(吐出物検査機構はファイバーセンサや高速カメラ検査の選択も可能)、システムラック(PC、制御コントローラボックス含む)、制御及びロギングソフトウエア(ユーザニーズでカスタマイズ)

オプション

対象物・吐出物温度管理システム、圧力監視、防水機構、インターロック機構、遠隔モニタリング、ログ表示アプリ、日報支援、産業用ネットワーク接続、AI異常予兆検知、DX推進など

各ユニット

ディスペンサ

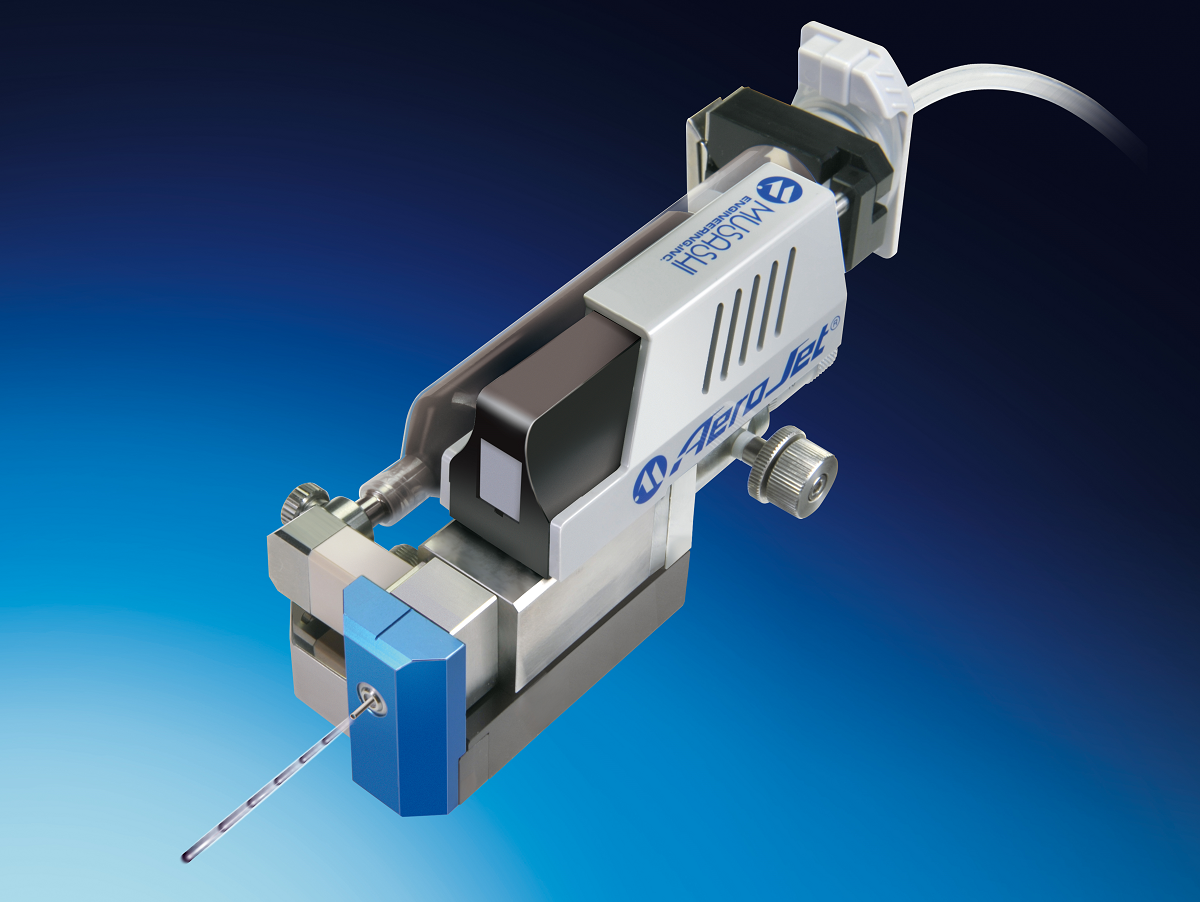

弊社が採用している代表的な武蔵エンジニアリング社製ディスペンサの仕様を下記に示します。

同ディスペンサはエアー駆動でユーザ様の吐出ニーズに対し、ノズルタイプの選択を行い、ノズル開放時間やエアー圧などを調整することで吐出方法/吐出量/吐出速度などを最適化することが可能です。

図1 ディスペンサ

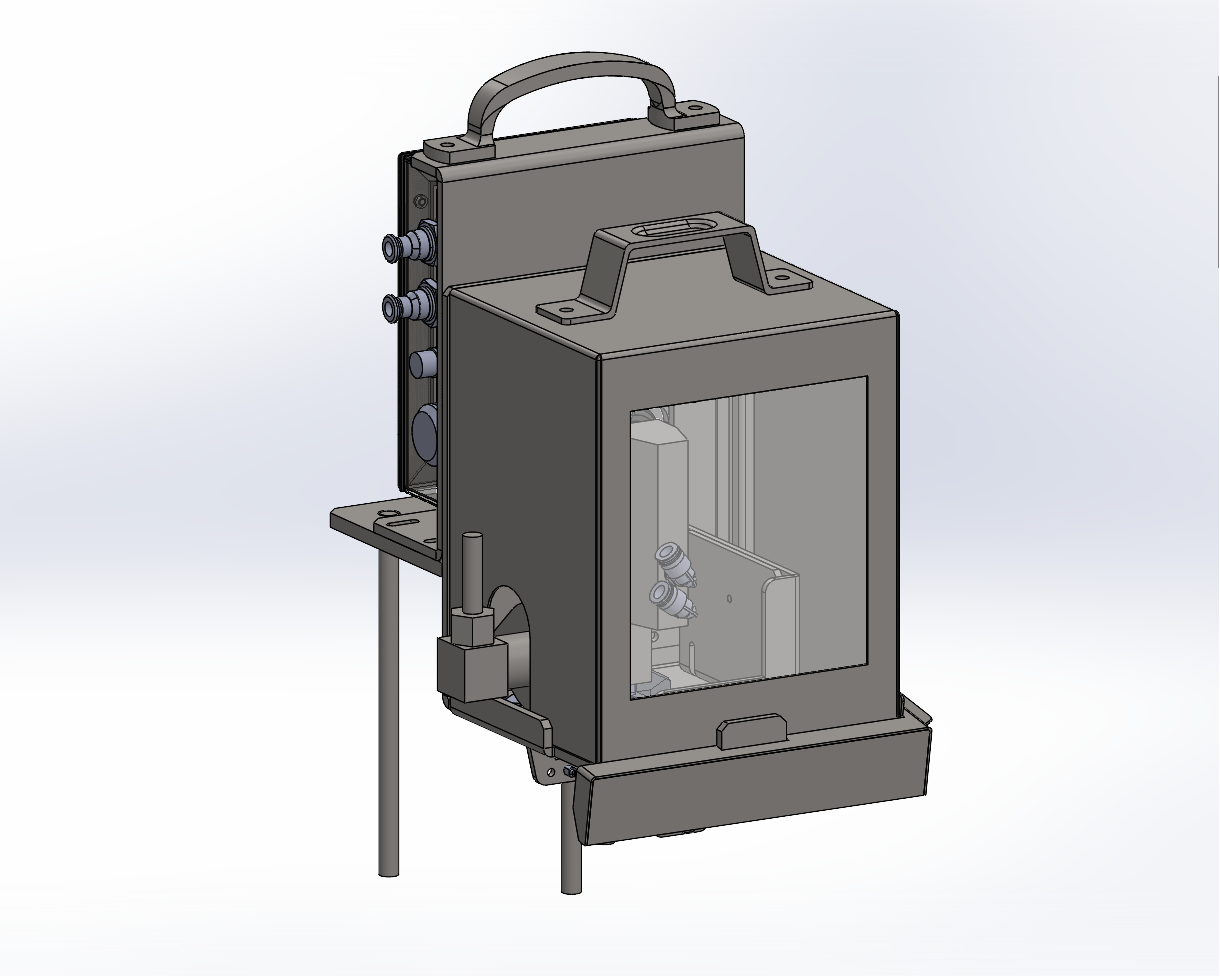

図2 ディスペンサ治具

また、実際にライン上に設置される際に、耐環境対策のため、図5のようなカバー機能を設けたディスペンサ治具を製作し、ディスペンサは内部に収納し運営します。耐環境対策のための材料選定と共に、日々設置、運営するオペレーションの方々のニーズも取り入れたユーザフレンドリーを考慮した設計を実施します。

下記にディスペンサの動画も掲載しておりますので、ディスペンサの動作をご確認ください。

| シリーズ | AeroJET |

|---|---|

| ディスペンス方式 | ジェット方式 |

| 主な機能 | 非接触塗布 |

| 吐出モード | LINE/MAN, LINE/SET, DOT/MAN, DOT/SET |

| 液送圧力設定 | 0.000~0.500[MPa] |

| 吐出時間設定範囲 | LINEモード時

ON TIME:2.00~99.99[msec] OFF TIME:1.70~99.99[msec] |

| 吐出回数設定範囲 | 1~9,999回(LINEモード時) |

| 供給空気圧力 | 0.450[MPa]以上3(ドライエア) |

| 使用環境 | 温度:15~35[℃]

湿度:25~75[%](但し結露なきこと) 標高:2,000[m]以下 室内専用 |

| 保存環境 | 温度:1~60[℃]

湿度:5~80[%](但し結露なきこと) |

| 質量 | 約520[g] ※配管仕様によって異なります。 |

| 接液材質 | ステンレス鋼/フッ素ゴム |

| 適用ノズル | 専用ノズル |

| 適用バルブシート | 専用バルブシート |

| 実績材料 | 香料・チョコレート・添加物・アルコール等 |

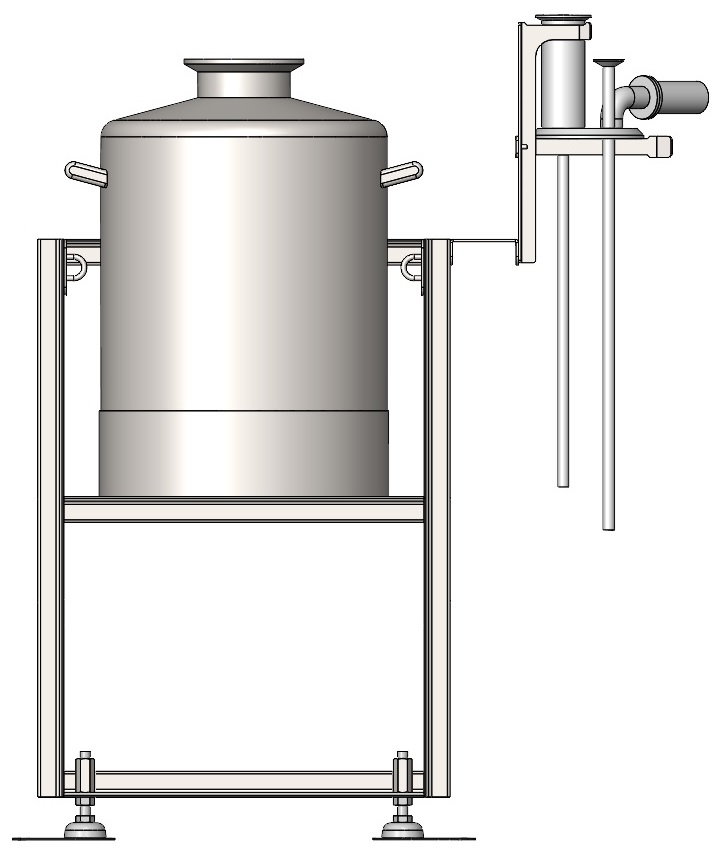

タンク

当社が採用している代表的な武蔵エンジニアリング社製ディスペンサの仕様を下記に示します。

同ディスペンサはエアー駆動でユーザ様の吐出ニーズに対し、ノズルタイプの選択を行い、ノズル開放時間やエアー圧などを調整することで吐出方法/吐出量/吐出速度などを最適化することが可能です。

| 容量 | 5L,10L,20L,30L |

|---|---|

| 材質 | ステンレス鋼(SUS304) |

| 最高使用圧力 | 0.5MPa(安全弁:0.2、0.5MPaから選択) |

| 寸法/重量 | 5L:Φ180mm(内径,外形:Φ183)x310mm(高さ),4.2kg |

| 10L:Φ230mm(内径,外形:Φ233)x400mm(高さ),6.3kg | |

| 20L:Φ279mm(内径,外形:Φ283)x470mm(高さ),9.7kg | |

| 30L:Φ330mm(内径,外形:Φ334)x505mm(高さ),11.4kg | |

| 最高使用圧力 | 0.5MPa(安全弁:0.2、0.5MPaから選択) |

図3 タンク及びタンクラック

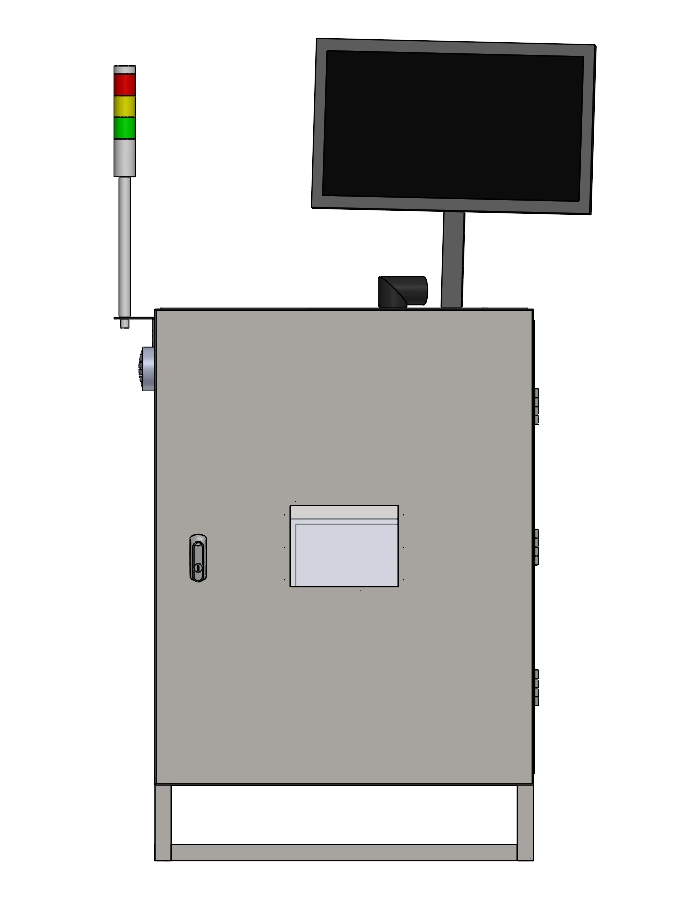

システムラック

ユーザ様の限られた設置スペースを考慮し、設計・製作いたします。また、パトライト表示灯、熱対策のための盤クーラや温湿度のモニタリング管理機能、防水対策などのIP65に基づいた設計にも対応します。

| サイズ | 設置環境により調整可能 |

|---|---|

| 重量 | 約60kg(吐出条件や仕様による) |

| 電源 | 単相AC100V 15A (消費電力はスペックによる) |

| 温度 | 15~35℃(標準スペック) |

| 湿度 | 25~75℃(標準スペック) |

図4 システムラック

制御及びロギングソフトウエア

生産前の各種設定、運転モードや監視モードの設定・切替えなどはユーザニーズに基づき製作します。

1)運転モード(図5)

- 量産吐出中の装置状態を表示。

タンク圧力、タンク液量、検知センサ、ディスペンサコントローラなどの装置状態を表示

吐出の判定結果、排斥の有無、吐出判定カウント数、吐出のエラー情報、装置の自己診断結果

オプション対応可能なソフトウエア機能を下記にご紹介いたします。

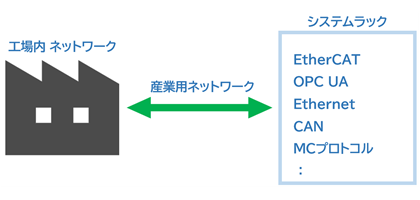

6)産業用ネットワーク接続(図10)

- あらゆる産業用ネットワーク(EtherCAT, OPC UA, Ethernet, CAN,

MCプロトコル等)に対応します。

工場内のネットワークと安全に、装置の稼働状態をリアルタイムで共有します。 装置と工場内ネットワークへの接続は、稼働状況の可視化などの製造業のDX(Digital Transformation / デジタルトランス フォーメーション)化の流れに貢献します。今後、製造データが大量に蓄積されれば、7)AI異常予兆検知の各機器の故障予兆検知などの応用も見込め、安全、安心、オートメーション化をより加速いたします。

図10

産業用ネットワーク接続

7)AI異常予兆検知(図11)

- 大量の製造データを基に、設備の異常を事前に検知する予兆検知モデルとシステムの構築を支援します。

例)

-吐出回数と消耗パーツの交換タイミングを明確化し、運営時に事前通知させることも可能です。

-吐出異常などを学習させ、各機器の設定に反映、自動フィードバックさせることも可能です。

図11 AI異常予兆検知

お問い合わせ

製品やサービスについてのご質問・ご要望等ございましたら、下記のフォームにてお気軽にお問い合わせください。